NSKTechnologyBook

Produkte, die unsere Zukunft gestalten und unsere Welt lebenswerter machen. Fortschrittliche Technologien, die überzeugen. Wir bei NSK, sind davon überzeugt, dass unsere Produkte einen Mehrwert bieten, der alle Erwartungen übertrifft. Unsere Leidenschaft für eine zuverlässige Fertigung und unser unerschütterlicher Glaube an sie sind der Schlüssel zu unserem Erfolg. "Die Ideen, die unsere Ingenieure umsetzen, lassen sich mit Worten nicht so einfach beschreiben." "Wir hoffen, dass dieses Technology Book zu einem besseren Verständnis für NSK führt, indem auf bestimmte Schlüsselaspekte eingegangen wird, mit denen sich innovative Produktentwicklung und herausragendes technisches Können aufzeigen lassen." Stetige Weiterentwicklung unserer Produkte. Wir engagieren uns für den Schutz der globalen Umwelt. Absolutes Festhalten an den Überzeugungen in allen Bereichen. Konsequentes Engagement in allen Bereichen und die Entschlossenheit, auch bei Rückschlägen nicht aufzugeben. Führen Sie sich unsere Produktionsstätten vor Augen, wo unsere Produkte entstehen, und Sie werden mehr über die Philosophie erfahren, auf die sich NSK seit seiner Firmengründung stützt.

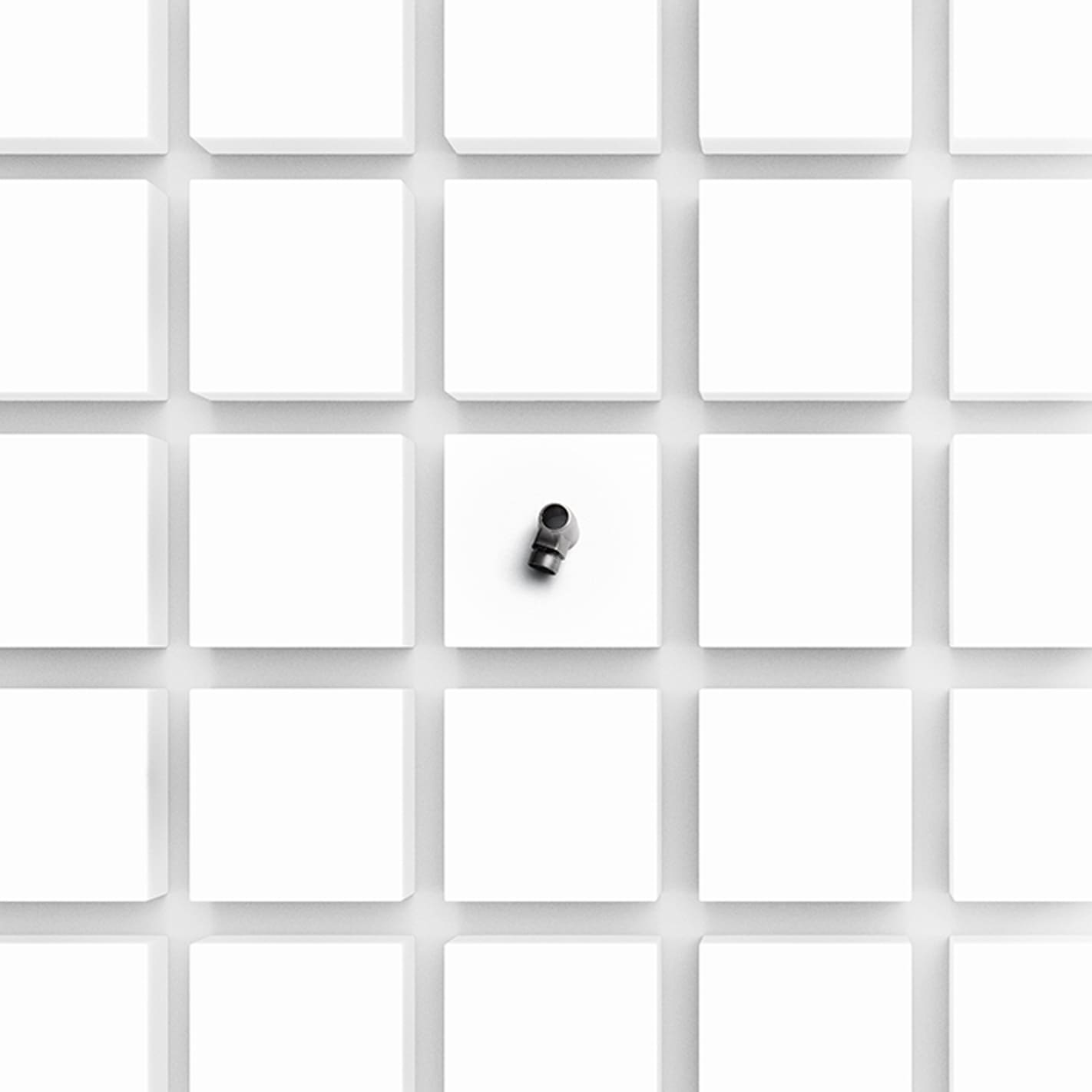

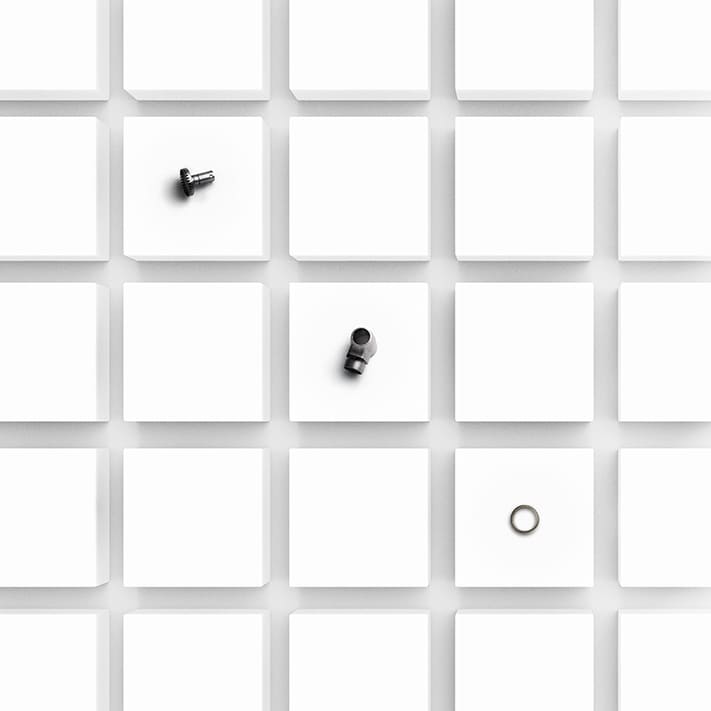

24.000

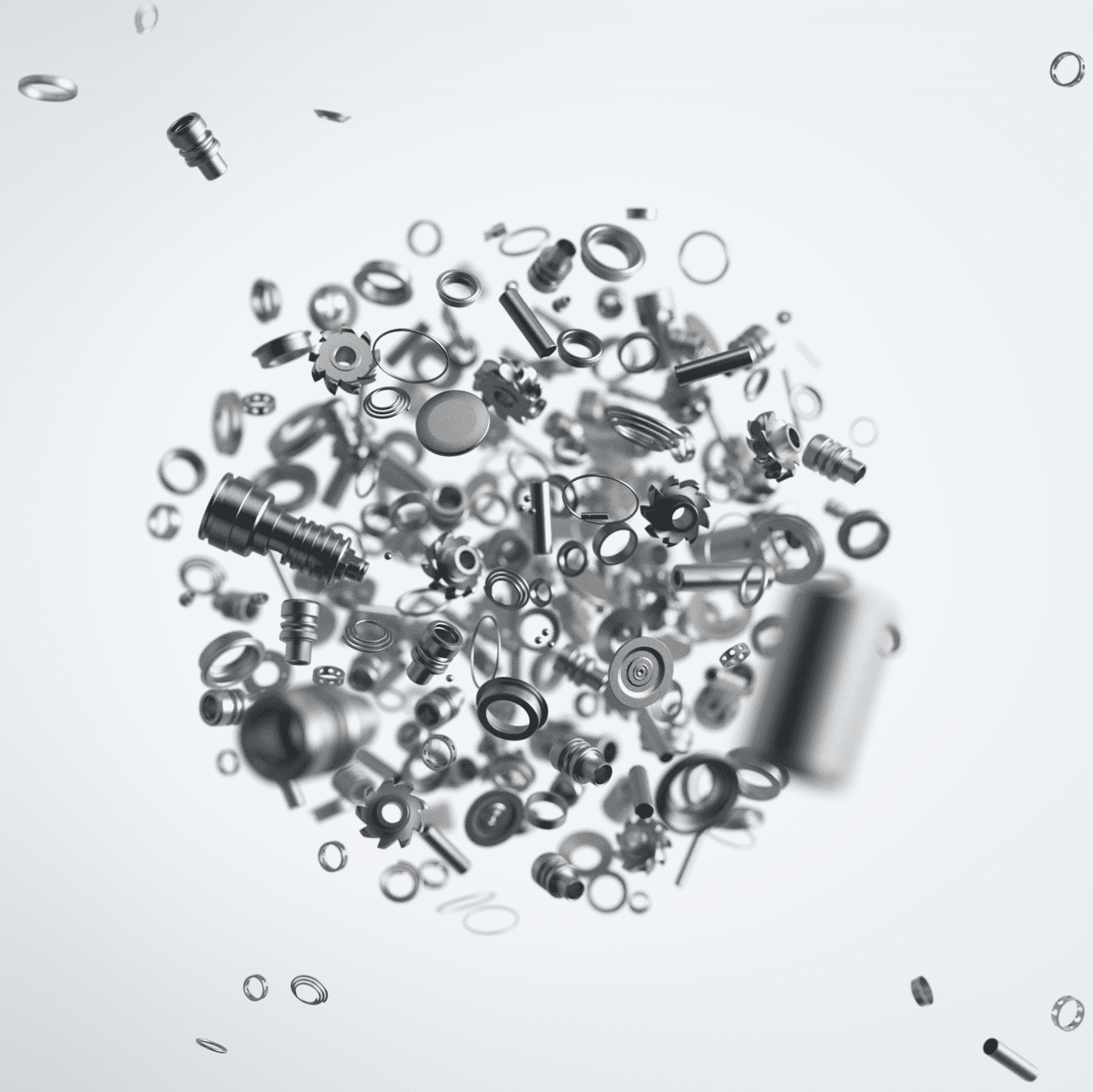

Teile erzählen ihre Geschichte. "Die verschiedenen Produkte von NSK werden aus bis zu 24.000 Präzisionsteilen hergestellt. " NSK möchte, dass Sie die Geschichte dieser Teile hören, die Sie wahrscheinlich noch nicht kennen. "In allen 6.500 NSK-Produkten gibt es ein perfektes Zusammenspiel aus Getrieben, Kugellagern, Schäften und einer Unmenge an Schräubchen. Dies gilt auch für unsere hochmodernen Handstücke*." "Auf ein tausendstel Millimeter genau gefertigt, poliert und zusammengebaut sind diese einzelnen Komponenten integraler Bestandteil der weltweit führenden Ultrahochgeschwindigkeits- und Ultraschalltechnologien, auf die NSK so stolz ist." "Seit über 90 Jahren geht NSK nun schon auf die Bedürfnisse von Zahnärzten aus der Praxis ein und somit genießt das Unternehmen uneingeschränktes Vertrauen in seine Produkte, bei deren Entwicklung auch immer der Anwender im Mittelpunkt steht." Wir arbeiten eng mit praktizierenden Zahnärzten auf der ganzen Welt zusammen, um neue Produkte zu entwickeln, die im zahnmedizinischen Einsatz einen Mehrwert bieten. Die Kleinteile, die mit Öl benetzt wie Juwelen funkeln, zeugen von Präzisionsarbeit. Die hier vorgestellten Schlüsselindikatioren sind die Stimmen der Teile. Und diese Aspekte können nicht täuschen. Sie zeigen ganz genau auf, was NSK zu bieten hat.

* Ein "Handstück" ist ein medizinisches Gerät, das hauptsächlich in der zahnärztlichen Behandlung zur Bearbeitung der Zähne verwendet wird. Bei Geräten zum Schneiden von Knochen, die in der Chirurgie und der Gehirnchirurgie verwendet werden, wird das Teil, das der Chirurg in der Hand hält, auch als "Handstück" bezeichnet.

930

Qualität entsteht aus Prozessen. "Nach diesem Motto verfährt NSK seit Firmengründung. Bis zu 30 Prozessschritte können nötig sein, um aus dem Ausgangsmaterial ein fertiges Teil zu schaffen." Insgesamt sind zur Herstellung aller Bauteile eines Produktes 930 Bearbeitungsschritte nötig. "Diese Zahl ist das Ergebnis eines riesigen Erfahrungs- und Wissensschatzes, der sich über Jahre hinweg vor dem Hintergrund unseres einheitlichen Qualitätsgedankens angesammelt hat." "Wird in den einzelnen Prozessen nicht die erforderliche Genauigkeit angewandt, bietet auch das Endprodukt nicht die nötige Präzision." das Endprodukt nicht die geforderte hohe Präzision aufweisen. Am Beginn des Herstellungsprozesses werden aus 230 Maschinen, die in 30 Modelle unterteilt sind, die geeigneten computergesteuerten Drehmaschinen für die Primärbearbeitung ausgewählt. "Anschließend kann der Produktionsprozess mit Spezialvorrichtungen und spezialisierter Ausrüstung zur Teilefertigung beginnen." Die Präzision der Teile wird durch eine Reihe von detaillierten Prozessen mit speziellen Prüfgeräten weiter verbessert. "Ohne Genauigkeit im Mikrometerbereich geht es nicht.Eine derartige Präzision ist das Ziel von NSK und hierbei ist die große Stärke des Unternehmens seine Fähigkeit, den kompletten Produktionsprozess bereits vom Stadium der Einzelteile an intern zu organisieren." Um Topqualität sicherzustellen, gelangen fehlerhafte Teile niemals ins Endprodukt. In der Herstellung gilt es, Grenzen zu überwinden, und die hochmodernen Produktionsverfahren von NSK sind die stetige Herausforderung des Unternehmens. Die hochmoderne Fertigung von NSK ist eine ständige Herausforderung, die höchste Präzision und Innovation erfordert.

5μ

Bei Winkelstücken hängt alles von der Präzision der Getriebeteile ab. "Gemäß NSK-Standards liegt die Gesamtlauftoleranz bei maximal 5 Mikrometern (μ)." "Diese Indikatoren sind sehr genau, aber bei NSK weiß man, dass eine größere Gesamtlauftoleranz die Getriebe unnötig belasten und zu Geräuschen und Vibrationen führen würde." "Um diesen Standards gerecht zu werden, wird auf die maschinelle Präzision von Teilen und die absolute Passgenauigkeit von Kugellagern und Schäften größter Wert gelegt. Bei der Herstellung werden die Unterschiede zwischen einzelnen Teilen in Mikrometern gemessen." "Dann kommen neben modernsten Testwerkzeugen das Gehör und das Fingerspitzengefühl unserer Mitarbeiter ins Spiel, um die fertigen Produkte zu überprüfen." "Oftmals entdecken unsere erfahrenen Testspezialisten mit ihren Ohren und Fingern mehr als die neuesten Messinstrumente." "Die einzigartigen Winkelstücke von NSK sind das Ergebnis unserer Verfahrenstechnik mit Spitzenpräzision und der umfassenden Erfahrung unserer Spezialisten." "Dass nur NSK schwer zu verarbeitende Materialien wie reines Titan für den gesamten Instrumentenkörper von Handstücken verwendet, zeugt ebenfalls von der einzigartigen Technologie des Unternehmens." NSK ist weltweit Hersteller Nummer eins von Hand- und Winkelstücken. All dies zeigt auf, dass NSK größte Präzision bietet.

Kugellager sind ein unverzichtbares Bauteil der NSK-Handstücke, vor allem der Luftturbinen "Sie spielen eine essenzielle Rolle bei der Hochgeschwindigkeits-Rotationstechnologie, die das Spezialgebiet von NSK ist." Die unternehmensinterne Herstellung dieser Kugellager stellte NSK zunächst vor große Herausforderungen. "Die Herstellung speziell der Luftturbinen, die NSK vorschwebten – langlebiger und mit kleineren Köpfen –, war mit der damals bestehenden Technologie ausgeschlossen." "NSK musste unternehmensintern seine eigenen Kugellager entwickeln – ein Novum in der Zahnmedizinbranche." Dies war ein Novum in der Zahnmedizin. "Der Durchmesser wurde vom üblichen Maß, 1 mm, auf 0,8 mm verringert und die Anzahl der Kugeln wurde von 7 auf 9 erhöht." Diese Verbesserungen führten zu einer Verringerung der Kopfgröße und einer Erhöhung der Lebensdauer. Qualitativ hochwertige Produkte sind nicht das Ergebnis von Zugeständnissen. NSK wird auch in Zukunft die akribischste Verarbeitung seiner Produkte vorantreiben und diese weiterentwickeln.

45°

Die Entwicklung dieses Winkelstücks begann, als ein Anwender meinte, „es wäre großartig, wenn es ein solches Winkelstück gäbe“." Das erste 45°-Winkelstück weltweit: „Ti-Max Z45L“. "Dieses Produkt bietet besseren Zugang, auch bei schwer zu erreichenden Molaren, und Raum für neue Behandlungsoptionen durch ein höheres Drehmoment im Vergleich zu Luftturbinen." Bevor das Handstück in Produktion gehen konnte, mussten jedoch noch einige Probleme gelöst werden. "Dieses Winkelstück hat eine einzigartige gerade Form. Dadurch bedingt ist es unmöglich, das Übersetzungsverhältnis auf die übliche Art und Weise über ein gewinkeltes Getriebe zu erhöhen. " Um die Anzahl der Gänge zu erhöhen, wurden Rotationswellen hinzugefügt, die die Motorleistung übertragen. "Daher wurde ein in einem Winkelstück nie dagewesener Mechanismus zur Erhöhung der Geschwindigkeit entwickelt." Aufgrund der Tatsache, dass folglich mehr Komponenten eingebaut wurden, wurden die Einzelteile weiter verkleinert. Erst nach Entwicklung zahlloser Prototypen, konnte das Produkt schließlich in der NSK Fertigung perfektioniert werden. NSK hat es sich zum Ziel gesetzt, revolutionäre Produkte zu entwickeln. Diese Leidenschaft ist die Triebfeder für unsere Ingenieure. Deshalb hat NSK so viele Weltneuheiten auf den Markt gebracht.

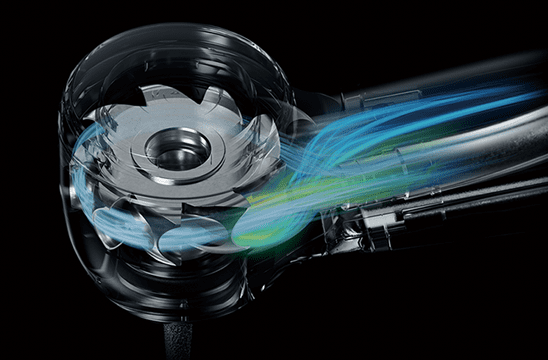

44W

Die bisher leistungsstärkste Luftturbine von NSK. Die revolutionäre Leistung der Ti-Max Z-Serie ist das Ergebnis einer Leidenschaft für Innovation und einem unerschütterlichen Willen, Grenzen zu überschreiten. Wie wird die Durchzugskraft genutzt, um ein höheres Drehmoment zu erzeugen? Dies wird erreicht, indem der Luftstrom und das Rotorgewicht maximiert werden. Durch den Einsatz modernster Strömungsanalysen konnte die Form des Turbinenrotors, die Düsenform und die Abluftstruktur so optimiert werden, dass die Luftleistung verlustfrei in Drehmoment umgewandelt werden kann. Die Verwendung eines hochdichten Edelstahlrotors anstelle des herkömmlichen Aluminiumrotors führte zu einer um rund 30 % höheren Ausgangsleistung von 44 W. Eine Luftturbine muss von einer hohen Rotationsgeschwindigkeit plötzlich stoppen können, und wenn der Rotor zu schwer ist, ist ein schnelles Stoppen nur schwierig zu erreichen. Bei der Ti-Max Z Serie haben wir dies durch den Einbau von zwei Stoppern, die zum unmittelbaren Rotationsstopp führen, gelöst. Einfallsreichtum ist nicht ausreichend, um ein Produkt zu entwickeln. Die Entwicklung neuer Produkte erfordert neben Technologie auch Kreativität, Innovation und Marktkenntnis. Die Intelligenz und Neugierde von NSK haben zu dieser beispiellosen Leistung geführt.

0,998

Der Leistungsfaktor nähert sich immer mehr dem Wert 1, dem Idealwert bei Ultraschallgeräten. Dies ist der optimale Wert für Ultraschallgeräte. Die volle Leistung des Ultraschallscalers und der Ultraschallknochensäge ist nur dann verfügbar, wenn das Schneidwerkzeug (Aufsatz bzw. Spitze), das Handstück (vibrierende Komponenten) und der Steuermotor gemeinsam eingesetzt werden. Durch diese besondere Ausgewogenheit konnte NSK den Leistungsfaktor vom gängigen Wert, 0,6 auf nahezu 1 verbessern. Indem NSK Leistung effizient nutzt, bietet das Unternehmen ein einmaliges Höchstleistungsprofil, ohne unregelmäßige Vibrationen, selbst bei dauerhaftem Gebrauch. Dabei kommt ein Handstück zum Einsatz, das bei der Wärmespeicherung gut abschneidet. Außerdem ist der Generator, das Herzstück von Ultraschallgeräten, mit einer Doppelschicht überzogen und so konzipiert, dass er schwierigen Arbeitsbedingungen und Sterilisationsverfahren gewachsen ist. Das ist weltweit einzigartig und von NSK patentiert. Im Sinne einer Behandlung, die für Patienten und Zahnärzte möglichst angenehm ist. Die Produkte von NSK haben Vorbildcharakter und sind weltweit unerreicht. Die 30.000 Vibrationen pro Sekunde der Ultraschallwellen zeugen von der Begeisterung, die in den Ingenieuren von NSK steckt.

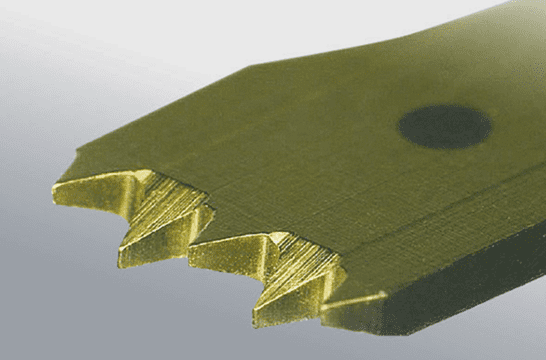

0,8mm

Um gut schneiden zu können, benötigt man einen höchst innovativen Aufsatz. Das haben Sie vielleicht noch nie gehört. Werfen Sie einen Blick auf die Schnittkante der Knochensäge-Aufsätze, die in der Ultraschall-Knochenchirurgie eingesetzt werden. Jeder Zahn der sägeartigen Klinge misst 0,8 mm. Der Aufsatz ist scharf und einzigartig geformt. Als Vorbild diente die Form einer Handsäge. Es wurden alle möglichen Schneidwerkzeuge eingehend untersucht, von Schreinerwerkzeugen bis hin zu Küchenutensilien. Unsere Techniker nutzten Mikroskope, um das Klingendesign zu perfektionieren. Bei der Entwicklung des Prototyps wurden zahllose Tests nach der Trial&Error-Methode komplett von Hand durchgeführt, um eine optimale Klingenschärfe zu erzielen. Wenn man die bestmögliche Form erreichen möchte, kann man sich nicht auf mechanische Simulationen verlassen. Das Ergebnis ist ein Aufsatz mit einer hochmodernen Schnittkante, bei der der Schneidvorgang nicht durch festsitzende Knochenpartikel behindert wird, also ein Instrument, das jeder gleich gut nutzen kann, ohne Zugeständnisse bei der Schärfe machen zu müssen. Wir verbinden modernste Technologie mit Handwerksgeschick. Wir nutzen die Fähigkeit des Menschen, Patienten zu heilen und wieder lächeln zu lassen.

90%

"Was wir auf dieser Welt benötigen, sollten wir mit unseren eigenen Händen machen." Die verschiedenen Produkte von NSK bestehen aus nicht weniger als 24.000 Präzisionsteilen. Und bei NSK werden 90 % der Komponenten unternehmensintern hergestellt. Eine Vielzahl unserer wichtigsten Produkte besteht sogar zu fast 100 % aus Teilen, die unternehmensintern hergestellt werden. Dies symbolisiert perfekt die Leidenschaft, die NSK für Verarbeitung hegt. Dass wir uns so stark auf die interne Herstellung verlassen, bringt viele Vorteile für die Produktentwicklung mit sich." "Vor allem können wir die Genauigkeit der Endverarbeitung messen. Da die Genauigkeit hergestellter Bauteile bei den Berechnungen berücksichtigt wird, kann dies ins Design mit einbezogen werden. Zudem können die erforderlichen Teile komplett neu produziert werden, was bei der Herstellung neuer Produkte mehr Freiheiten gestattet. Dies spiegelt sich ganz klar in der Innovation und der Originalität wieder, die in NSK-Produkten steckt. Bei einer unternehmensinternen Herstellung kann auch die Produktqualität während des gesamten Herstellungsprozesses genau gesteuert werden. Eine perfekte Qualität lässt sich nur dann erreichen, wenn man von Anfang an alles mit den eigenen Händen erledigt. So lautet das wesentliche Prinzip hinter der Verarbeitung bei NSK.

1/10.000

Die Eignung eines Werkzeugs für den Einsatz wird letztlich durch die Sinne des Menschen bestimmt. NSK führt eine 100%ige Qualitätskontrolle durch, indem alle Teile in der Endphase der Produktherstellung geprüft werden. Trotz Erfüllung der Standardprüfkriterien bestehen einige Produkte die Inspektion nicht. Ein abnormales Geräusch kann bei ungefähr 1 von 10.000 Handstücken auftreten. Qualifizierte und geschulte Prüfpersonen, nehmen auch die leisesten, abnormalen Geräusche wahr. Die vom Übertragungsinstrument erzeugten Geräusche sind für den Patienten belastender als für den Behandler. Um eine höhere Qualität der Behandlung sicherzustellen, ist also das absolute Gehör der Prüfperson unerlässlich. Auch bei Produkten, die zunächst einwandfrei waren, kann es Gründe für seltsame Geräusche geben. Wir gehen keine Risiken ein, wenn es um die Sicherheit unserer Produkte geht und bringen nur Produkte auf den Markt, die absolut fehlerfrei sind. Ein von Menschen hergestelltes Werkzeug, das Menschen bei ihrer Arbeit nutzen. Unser Engagement für die Handwerkskunst ist in unseren Produkten zu erkennen.

−0,9%

Die Reduzierung dieser Zahl auf Null war eine Herausforderung. Unsere Recyclingquote lag bei 99,1 %* und unser Ziel war immer, 100 % zu erreichen. Der Großteil der Industrieabfälle, die in der Produktionsstätte anfallen, wird einer Zwischenverarbeitung unterzogen und anschließend als Rohstoff, beispielsweise als Straßenbaumaterial, verwendet. Es gibt jedoch auch Material, das nicht recycelt werden kann. Die verbleibenden 0,9 % bestehen aus Schleifscheiben und anderen Materialien, die sich nur schwer recyceln lassen, da sie aus sehr harten Mineralien bestehen, die sich nur schwer zerkleinern lassen. NSK hat intensiv nach einer Technologie gesucht, die es ermöglichen würde, das Recyclingziel von 100 % zu erreichen. Dazu hat das Unternehmen in ganz Japan nach Anbietern gesucht, die Schleifscheiben zerkleinern können. Nach intensiver Suche gelang es NSK schließlich, eine Technologie zu entwickeln, mit der sich Schleifscheiben zu hochwertigem Baumaterial recyceln lassen. Unser Werk liegt inmitten grüner Hügel und klarer Flüsse. Dies ist die schöne Umgebung, wo NSK Produkte ihren Ursprung haben. Unsere Anlagen sind inmitten der Schönheit der Natur eingebettet und bieten ein einzigartiges Arbeitsumfeld für unsere Mitarbeiter. Die innovativen Technologien, die wir einsetzen, ermöglichen es uns, ein hohes Qualitätsniveau zu erreichen, das sonst nirgendwo erreicht werden kann. NSK hat sich zum Ziel gesetzt, mit seinen hervorragenden Produkten die Gesundheit von Mensch und Erde zu fördern.

* Ergebnisse für das Geschäftsjahr 2022

36°33'50 "N, 139°42'18 "E.

36°33'50 "N, 139°42'18 "E. Wir begrüßen Sie gerne in unserem NSK Werk in Zentraljapan, das von einer herrlichen Natur umgeben ist. Atmen Sie die frische Luft auf unserem grünen Dach ein und spüren Sie, warum NSK sich für Umweltinitiativen einsetzt. Im Jahr 2021 hat NSK den Stromverbrauch in der Produktion zu 100 % auf erneuerbare Energiequellen umgestellt, darunter Solar- und Windenergie. Im Jahr 2022 wurden wir kohlenstoffneutral* und begannen mit der kohlenstofffreien Produktion. NSK hat bereits jetzt seine klimaneutralen Ziele erreicht, während die meisten anderen Unternehmen erst für das Jahr 2050 solche Ziele anstreben. Dies ist ein außergewöhnlicher Erfolg. Auf dem Dach des neuen Werks wurden 1.600 Solarpanele installiert. Der gesamte von diesen Paneelen erzeugte Strom wird für die Produktion genutzt. Wir setzen uns für eine nachhaltige Stromversorgung ein und werden durch den Bau einer neuen Fabrik, die mit erneuerbaren Energien betrieben wird, unsere Bemühungen weiter vorantreiben. In Zukunft werden wir unsere Umweltinitiativen auf die gesamte Lieferkette ausweiten, um die Treibhausgasemissionen von der Rohstoffbeschaffung bis zur Entsorgung zu reduzieren. Die Herausforderungen für NSK enden nie. Reine Luft ist auch ein Rohstoff für die Produkte, die an diesem Ort hergestellt werden.

* Informationen zu THG Scope 1 & 2. Scope 1 bezieht sich auf direkte Treibhausgasemissionen durch das Unternehmen selbst. Scope 2 bezieht sich auf die indirekte Emissionen im Zusammenhang mit der Nutzung von Energie, wie z. B. Strom, der von anderen Unternehmen geliefert wird.